Заваръчният шев на две тръби е най-ненадеждният участък в тръбопроводите. Колко дълго ще издържи линията зависи от нейното качество. За да се избегнат аварии по време на експлоатацията на конструкцията, се извършва откриване на дефекти на тръбопроводи. Това е особено важно за магистрали, разположени под земята.

Обща информация

Има няколко метода за откриване на дефекти в заваръчните шевове на тръби:

- магнитно;

- акустично;

- електрически;

- оптичен.

Тяхната задача е да определят плътността на фугите, здравината на метала в шевовете, дали има напрежения и други параметри, които определят надеждността на тръбопроводите. В същото време методите за откриване на дефекти са почти еднакви за всички видове мрежи: топлопроводи, газ, вода, нефтопроводи.

Откриване на дефекти в тръбопровода

Откриване на дефекти в тръбопровода

Всички методи, споменати по-горе, принадлежат към категорията на "неразрушителните" технологии. Тоест откриването на дефекти се извършва точно на строителната площадка. Тръбните съединения не се разрушават, което намалява разходите за монтажни работи.

Откриването на дефекти на тръбопроводите се основава на скенер, наречен детектор на дефекти. Всяка технология има свой собствен принцип на работа на това оборудване. Най-ефективните дефектоскопи:

- вихров ток;

- ултразвуков;

- магнитен прах;

- капиляр.

Подробности за методите

Откриването на дефекти на тръбопроводи е процедура, която трябва да се извърши след монтажа на тръбопровода. Това ще избегне евентуалното му разрушаване по време на работа. Откриването на дефекти прави възможно откриването на всякакви дефекти в тръбите. Принципът на действие на скенерите, които се използват в диагностичния процес, е различен. Затова си струва първо да проучим всеки от тях по-подробно.

Вихротокови дефектоскопи

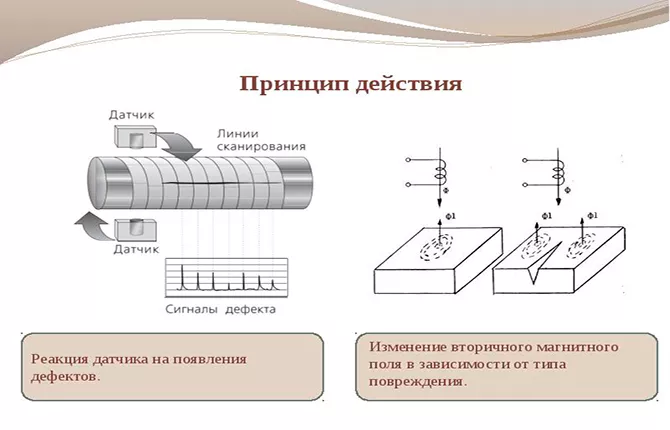

Принципът на работа на устройството се основава на създаването на вихрови токове, които се насочват от външната равнина на тръбопровода към вътрешната през заваръчния шев. Токът, преминаващ през хомогенна метална структура, не променя нейните параметри. Ако има дефекти вътре в шева, т.е. неговата равномерност е нарушена, съпротивлението се увеличава, което намалява силата на вихровия ток.

Дефектотърсачът фиксира и дешифрира това намаление, определяйки качеството на заваръчния метал, дефектите и хетерогенността.

Плюсове на метода:

- висока скорост на работа;

- грешка при нисък резултат;

- ниски разходи за операции.

Недостатъци:

- дебелина на изследвания шев - не повече от 2 mm;

- надеждността на устройството е ниска.

Принципът на работа на вихровотоковия дефектоскоп

Принципът на работа на вихровотоковия дефектоскоп

Ултразвукови дефектоскопи

Ултразвуковото изпитване на тръбопроводи се счита за най-използваната технология. Извършва се с помощта на пет различни метода за откриване на дефекти:

- Метод на импулсно ехо.

- Сянка.

- Echo Mirror.

- Огледална сянка.

- Делта метод.

В първия случай ултразвукът се изпраща от инструмента през заваръчния слой. Ако има дефекти вътре в метала, импулсът се отразява под формата на ехо. Тоест ултразвукът се връща обратно. Устройството записва времето за връщане, което определя дълбочината на черупката или пората.

Във втория случай се използва не само устройство, което изпраща ултразвуков сигнал, но и рефлектор. Последният е монтиран от противоположната страна на заварената връзка на тръбопровода. Ако разстоянието между двете части на устройството и времето за разпространение на звука са известни, тогава чрез промяна на втория параметър (увеличението) е възможно да се определи къде се намира дефектът, какъв е размерът му.

Третата версия на ултразвуковата дефектоскопия прилича на първата.Само дефектоскопът се доставя с рефлектор, който е монтиран на горната повърхност на шева, както и излъчвател на сигнал. И двата елемента са успоредни един на друг. Ако до приемника дойде сигнал, това означава, че има дефект в метала, който отразява лъча.

Следващият метод е подобен на предишния. Разликата е, че сигнализаторът и рефлекторът са разположени под ъгъл от 90° един спрямо друг.

Петият метод за ултразвукова дефектоскопия се използва рядко. Причините са сложността на настройката на оборудването, продължителното декодиране на резултатите. Базира се на пренасочване на ултразвукова енергия, чиято посока променя дефекта на заваръчния шев.

В този случай се доставя напречна греда, която се трансформира в надлъжна. Частично има огледално отражение. Рефлекторът улавя точно надлъжния сигнал, силата на който определя големината на дефекта в стоманата.

Детектори за магнитни частици

Това откриване на дефекти се основава на свойството на стоманата да променя магнитното поле в близост до области, които се различават от основната част по ниска плътност. Тук става по-слаб. Пукнатини, кухини или пори вътре в метала имат ниска плътност поради въздуха в тях.

Магнитният прах, известен също като феромагнитно вещество, се използва за откриване на дефекти в тръбопроводи. Излива се върху заваръчния шев, където се подава електрически ток с помощта на две намотки - магнетизираща и допълнителна. Електричеството вътре в метала образува магнитно поле. Ако има дефекти, той отслабва около тях. Това е причината, поради която магнитният прах се привлича.

Ако по време на проверката се събере прах на повърхността, това показва едно нещо - в тази област е открит дефект в заваръчния шев. Откриването на дефекти в линията на главните тръбопроводи се извършва по този начин.

Има два варианта за тестване - сух и мокър. В първия случай се използва магнитен прах. Във втория, суспензията на този прах е воден разтвор.

За да бъде високо качеството на проверката, извършена по втория вариант, е необходимо изследваната повърхност допълнително да се третира с междинен материал - техническо масло, грес и други.

Предимствата на инспекцията с магнитни частици включват:

- видим резултат, видим без допълнителни устройства;

- ниска цена.

Недостатъци:

- малка дълбочина на изследване - до 1,5 mm;

- може да се използва само на тръбопроводи, сглобени от феромагнитни сплави;

- трудност при размагнитване на големи тръби.

Капилярни дефектоскопи

Тази технология се използва за откриване на малки повърхностни пукнатини, които не се виждат с просто око. Те потвърждават, че металът на кръстовището на две секции на тръбопровода не е хомогенен.

Процесът за откриване на дефекти в тръбопровода се извършва както следва:

- Върху заваръчния шев се прилага индикаторно вещество, пенетрант. Склонен е да проникне в най-малките дефекти под действието на капилярни сили. Оттук и името на метода.

- Обработената повърхност се почиства от нанесената субстанция, която вече е проникнала дълбоко в метала.

- Проявителят се нанася върху него под формата на бял прах. Това може да бъде талк, магнезиев оксид или друго вещество. Има важно свойство - адсорбция. Тоест може да абсорбира други вещества.

- Проявителят започва да изтегля пенетранта от пукнатините, което образува шарка от фуги на повърхността на белия прах. В същото време индикаторът е ясно видим в ултравиолетовите лъчи.

Този тип откриване на дефекти на тръбопроводи обикновено се използва, ако е необходимо да се открият повърхностни дефекти в метала при съединението. За дълбоки дефекти е безполезен. И това е минус. Основното предимство е лекотата на изпълнение.

Резултати

За да проверите тръбните съединения в главните тръбопроводи, не е необходимо да използвате един метод за откриване на дефекти. Всеки обект може да бъде изследван по един или друг начин. Когато избирате оптималния метод, първо трябва да оцените как ставата съответства на него. Например, капилярният метод е подходящ за водопроводи, само ултразвуков метод за нефтопроводи и газопроводи.

Откриването на дефекти в тръбопровода е необходима процедура, която ви позволява да оцените качеството на положения тръбопровод, за да идентифицирате всички възможни дефекти. Осъществява се по няколко начина. По-добре е да направите процедурата на етапа на монтаж на тръбопровода, така че след приключване на работата да не срещнете неприятни „изненади“ под формата на течове или счупвания.

Кой метод бихте предпочели да използвате и защо? Пишете в коментарите. Споделете статията в социалните мрежи и я маркирайте, за да не загубите полезна информация.

Също така препоръчваме да гледате избрани видеоклипове по нашата тема.

Диагностика на линейната част на главните тръбопроводи.

Как е рентгеновият контрол на заварките в производството.