Изграждането на дълги тръбопроводи изисква множество заварени съединения на отделни тръби. Качеството на заваряването може да окаже значително въздействие върху работата на цялата магистрала. Методите за контрол на заварени съединения позволяват да се говори с достатъчна степен на надеждност за тяхното качество.

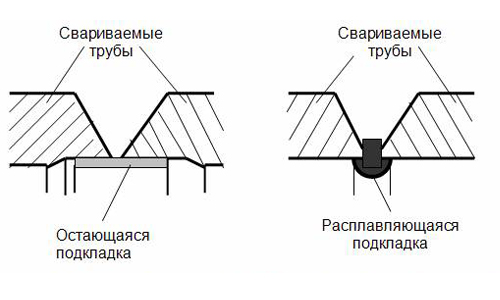

Монтажна схема на тръбните съединения чрез заваряване.

Правителствените стандарти строго регулират необходимостта от проверка на надеждността на тръбопроводите. Такава проверка е необходима, за да се гарантира безопасността на техните услуги. Неразрушаващият контрол на заварените тръбни съединения е включен в обективната система за контрол на качеството на магистралите и е задължителен и ефективен начин за оценка на тяхната надеждност и безопасност.

Образуване на дефекти

При провеждане на заваряване на тръбопроводи и съответните термични ефекти в заваръчната и прилежащите към нея места могат да се образуват дефекти (счупване).

Дефекти на заварката

Тези дефекти по време на работа могат да доведат до намаляване на якостните характеристики на метала, намаляване на експлоатационната надеждност и дълготрайност на тръбопровода, промени в транспортните характеристики, недостатъчна точност на размерите и влошаване на външния вид. Основните причини за дефектите са: нарушения на технологията на заваряване, използване на материали с ниско качество или недостатъчна квалификация на работника. Редица дефекти в заварените съединения се забелязват чрез визуална проверка, но повечето от тях са скрити и могат да бъдат открити само със специални методи. С други думи, дефектите могат да бъдат вътрешни и повърхностни (външни).

Видове повреди и дефекти

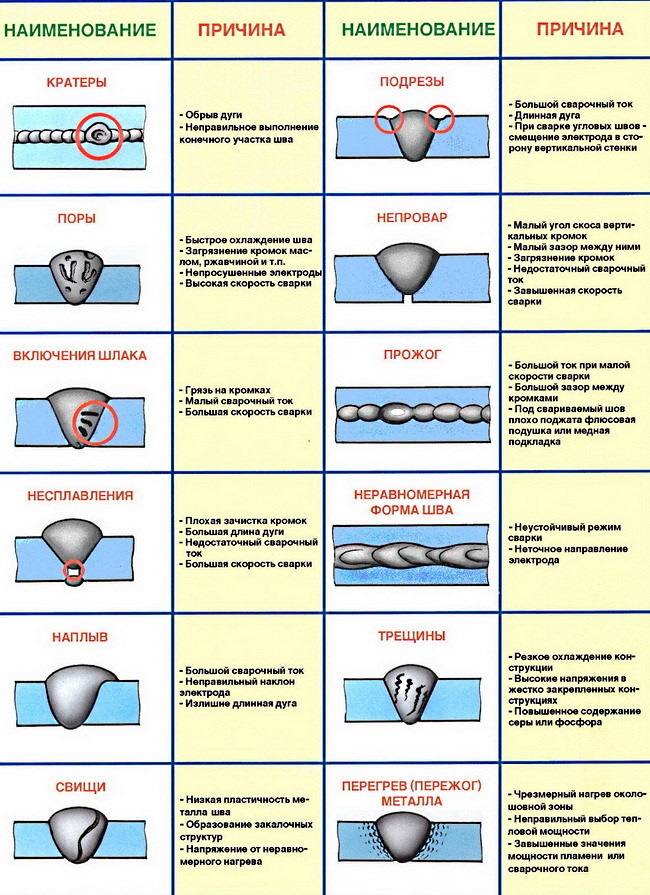

Възможно е да се откроят основните форми на дефекти в заварените зони: масов поток, подбиване, неравномерно проникване, пукнатини и пори (външни и вътрешни), чужди включвания.

Дефектите могат да се разделят и поради тяхното възникване. Разграничават се две основни групи: дефекти, причинени от металургични характеристики и топлинни ефекти, и дефекти, причинени от човешки фактори, нарушаване на условията на заваряване. Първият може да се дължи на кристалната структура - пукнатини (студени и горещи) в заваръчната и шевната част, пори, шлаки, структурни промени в метала. От втората група се открояват такива дефекти като ненормализирани размери на заварката, неравномерно проникване, подрязване, изгаряне, нодули, кратери, незапълнен метал и други.

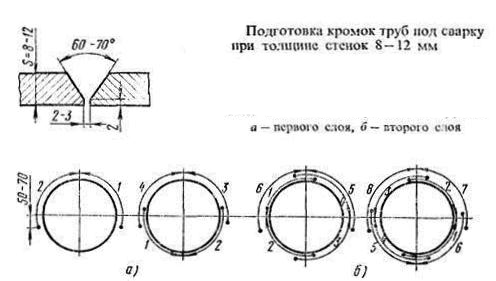

Схема за подготовка на тръбния край за заваряване.

Нарушенията на размерите на шевовете могат да повлияят на надеждността на тръбопроводите, така че ако тези отклонения са повече от нормализирани по стандарти, те се считат за дефекти. Такива дефекти индиректно показват наличието на вътрешни дефекти в заваръчния шев. Основните дефекти от този тип са: рязко неравномерност на ширината и височината на заварката по дължината му, стръмен преход от зоната на предварително заваряване към заварка, забележима грапавост на заваръчния метал, големи седла и талията.

Тръбопроводи: анализ на различни дефекти

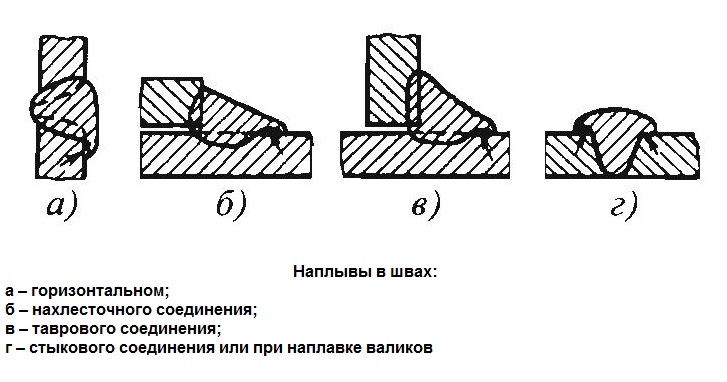

Дефект на завареното съединение под формата на преливане се появява, когато стопилката силно изтича в студената близка зона. Платната може да има формата на отделни капчици и може да достигне значително разстояние по протежение на заваръчния шев. Причини за увисване:

- излишък от заваръчен ток;

- грешен наклон;

- движение на електрода по време на заваряване;

- игнорирайки ъгъла на тръбите, когато са свързани.

Увисването често е съпроводено с появата на неравномерно и лошо качество на проникване на заваръчния метал, както и появата на външни и вътрешни пукнатини.

Схеми за образуване на възли.

Подметките са канали в метал, които се появяват на границата със заварка. Такъв дефект намалява действителното напречно сечение на шва и води до появата на прекомерни напрежения, които могат да доведат до тяхното нарастване в пукнатини с последващото разрушаване на завареното съединение.

Дефекти под формата на прогаряне се появяват като отвори, през които стопилката изтича от заваръчната вана. Причината за образуването на такъв дефект може да бъде ниска скорост на заваряване, надценяване на разстоянието между краищата на тръбите при заваряване и превишаване на якостта на заваръчния ток. Недостатъчното или неравномерно проникване на шевовете се дължи на липсата на надеждна връзка на ръбовете в малки участъци. Такъв дефект намалява реалното напречно сечение на заварката и води до остатъчни напрежения, които могат да предизвикат последващо напукване и разрушаване на метала.

Пукнатините могат да се дължат на най-опасните видове дефекти. Те могат да се появят във всяка точка на зоната на заваряване (включително и в близкия метален участък на метала) и да имат всяка посока (надлъжна и напречна). По размер те се разделят на микропукнатини и пукнатини. Такъв дефект е причинен както от неправилни условия на кристализация на стопилката, така и от излишък от концентрации на въглерод, сяра и фосфор в заваръчната вана. Пукнатините значително засягат всички основни параметри на заварените съединения на тръбопроводите.

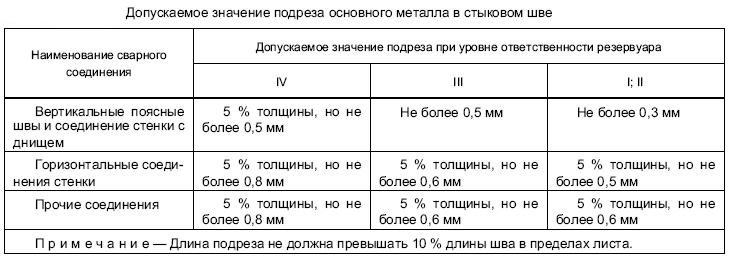

Таблица на допустимите стойности на подбиване по време на заваряване.

Чуждите включвания отслабват характеристиките на якост. Най-опасно е наличието на шлакови включвания, образувани при недостатъчно почистване на шлаката от повърхността на заваръчните шевове след заваряването. Тези включвания значително ускоряват корозията на метала.

Газови или въздушни пори обикновено се образуват в заваръчния шев. Те могат да имат единичен характер и могат да произхождат от групи и дори да образуват вериги от кухини. Порите могат да се утаят върху повърхността на метала, образувайки вдлъбнатини (фистула). Порите значително намаляват якостта на шевовете и образуването на вериги от кухини може да доведе до понижаване на налягането на тръбопровода.

Нарушения в структурата на заваръчния метал или почти безпроблемната зона могат да се проявят чрез увеличаване на концентрацията на оксиди, микропори и микротрещини, груби зърна. Термичният режим при образуването на металната конструкция играе решаваща роля. Прекомерното нагряване води до образуването на големи зърна в структурата. При изгаряне на метал могат да се появят зърна с окислени повърхности. Всичко това води до нестабилността на метала.

Обща теория за безразрушителен контрол

Под метода на безразрушителен контрол се намира набор от методи, които позволяват да се определят необходимите параметри, без да се нарушава целостта на заварената връзка на тръбопровода. Заварените съединения трябва да се наблюдават на всички етапи на подготовка, производство и подготовка за работа и периодично по време на работа.

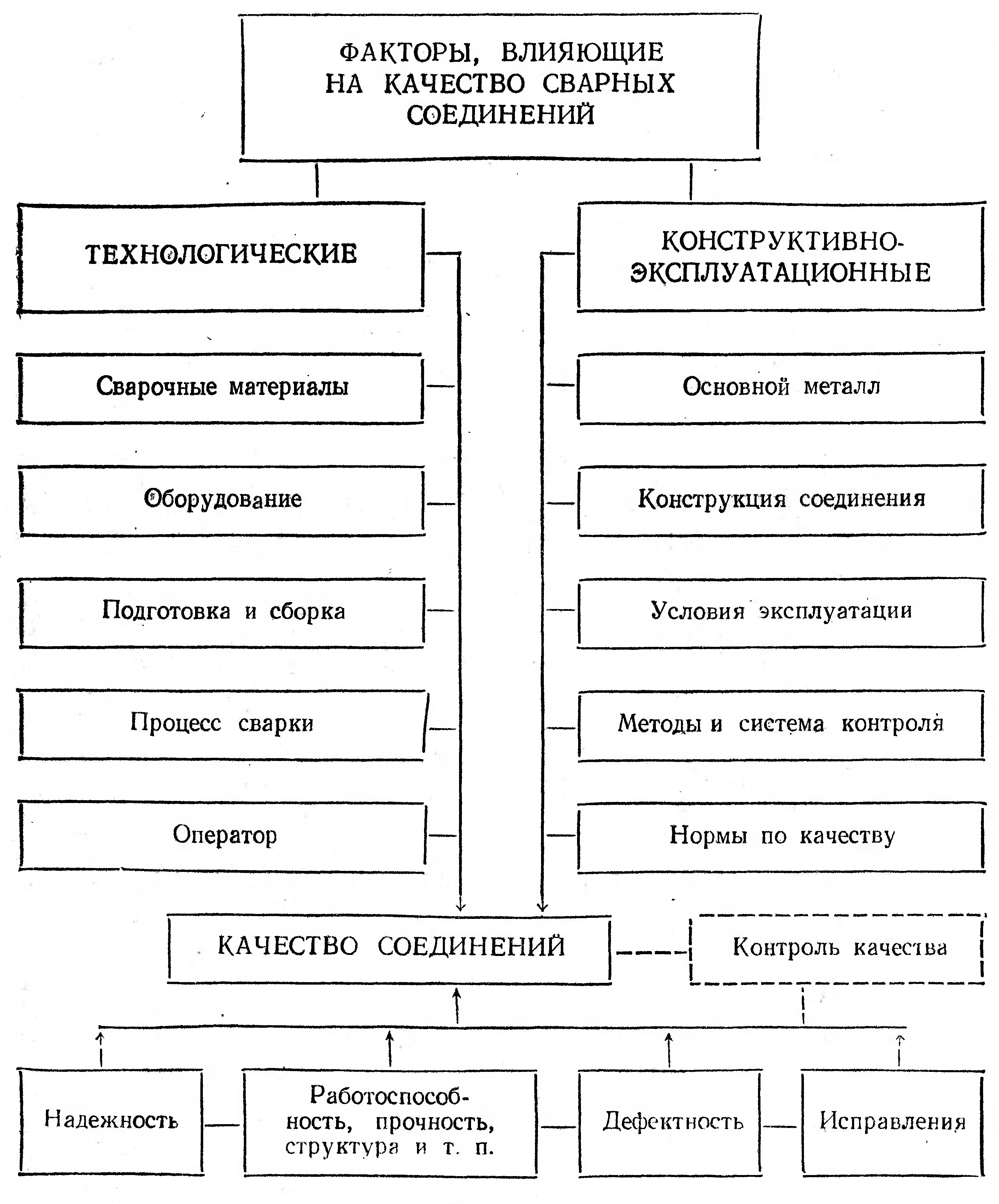

Фактори, влияещи върху качеството на заваръчните шевове.

Методите за безразрушителен контрол комбинират контрола чрез външно изследване за откриване на външни дефекти, изследване на херметичността на заваръчните шевове на заварени съединения и методи за контрол за установяване на скрити дефекти при използване на специални устройства. Неразрушаващият тест се определя като отделен етап от технологичния процес на производство на целия тръбопровод.

Държавните стандарти стриктно регулират контрола на заварени съединения на тръбопроводите. Така че, ГОСТ 3242-79 определя шест основни вида контрол, а ГОСТ 30242-97 класифицира видове дефекти в заварени съединения на тръбопроводи. Основната цел на използването на специални методи е да се определи местоположението и размера на скритите дефекти, така че всички техники принадлежат към групата за откриване на дефекти. Системата за безразрушителен контрол включва следните методи: капилярни, радиационни, акустични, магнитни, ултразвукови.

Външна визуална проверка

Първият метод за безразрушителен контрол на заварени съединения на тръбопроводи е външна визуална проверка и измерване, която се извършва непрекъснато на всички етапи от производството и експлоатацията на тръбопроводите. На първо място, чрез визуална проверка на завареното съединение на тръбите, се определя наличието на външни дефекти, като преливане, подрязване, кратери на порите, изгаряния, външни пукнатини и др. С тази проверка се препоръчва използването на лупа с десеткратно увеличение.

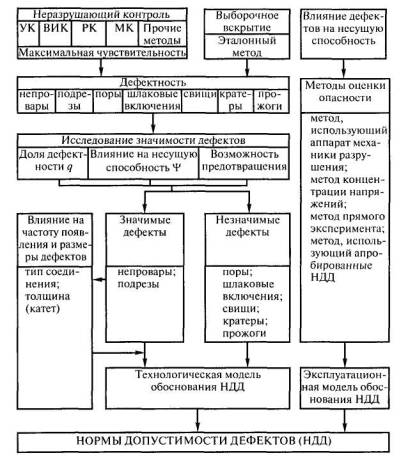

Общата схема на обосноваване на нормите за допустимост на дефекти.

Следващата стъпка е да се измери размерите на заварените елементи и да се определи местоположението на дефектите. При измерването се установяват следните размери на заварката: нейната ширина и височина, размерът на изпъкналите части и ъглите на границата с близката зона. За контрол на размерите се използват специални шаблони. Резултатите от измерванията на заварката се сравняват със стандартизираните стойности, установени от държавните стандарти за тези видове заваряване.

Тест за утечка

Заварените тръбни съединения трябва да са херметични за веществата (течности или газове), които се транспортират през този тръбопровод. Уплътняването (непропускливостта) се извършва след сглобяването на тръбопровода. Тя включва следните основни методи за проверка: капилярни, химически, мехурчета, както и чрез вакуумиране и използване на устройство за откриване на течове.

Проверката на заварени съединения с капилярния метод се основава на свойствата на керосина да се използват капиляри за проникване през вътрешни кухини (пори, пукнатини). За проверка на херметичността на заварката се нанася воден разтвор на тебешир и се изсушава. От страната на шва срещу повърхността на боядисана с тебешир повърхността е обилно напоена с керосин. Ако има изтичане, на повърхността на тебеширите ще се появят следи от керосин. Когато се използва керосин, ще бъде възможно да се определи наличието на вътрешни дефекти с размер по-малък от 0.1 mm.

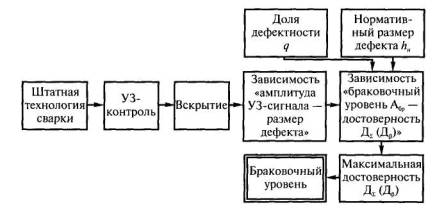

Схемата за подбор на нивото на отхвърляне с ултразвуково изпитване на челните шевове.

Контролът на плътността с амоняк се базира на боядисване на индикатора при контакт с алкали. Индикаторът е разтвор на фенолфталеин или живак от азотна киселина, като реагентът е амоняк в газообразно състояние.

Методът за контрол на мехурчета включва проверка на налягането на въздуха. Сгъстеният въздух се изпомпва в тръбата и херметичността на заварката се проверява чрез мехурчета, когато секцията на тръбопровода е потопена във водна баня. Изпитването може да се основава на откриването на водни мехурчета при създаване на хидравлично налягане вътре в тръбата. Преди изпитването повърхността на тръбата се изсушава и по време на изпитването се осигурява вътрешното налягане на водата, което надвишава работното налягане в тръбопровода с 1, 5 пъти.

При провеждане на контрол на заварени съединения на критични тръбопроводи се използва контрол с газ-електрически уред за откриване на течове. За тестване се използва хелиев газ, който има висока пропускливост. Специална сонда за откриване на течове открива появата на газ, а електронното устройство анализира неговото количество и степента на плътност на заваръчния шев.

Метод за инсталиране на магнитни дефекти

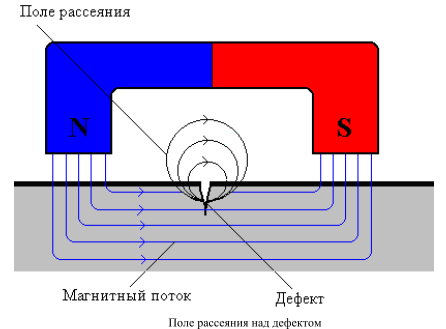

Схема на магнитния метод за контрол на качеството на заварката.

Неразрушаващи методи за наблюдение на заварени съединения на тръбопроводи, като се вземат предвид магнитните свойства на материалите, позволяват да се определи местоположението на дефектите чрез изследване на магнитното разсейване в неравномерни структури по време на намагнитването на метала на заварената зона. Част от тръбата се намазва с помощта на соленоид, поставен във вътрешната кухина, или чрез навиване на навиващия проводник върху заваръчния шев. Тестването се извършва по метода на прах, индукционен или магнитографски метод, които се различават по метода за измерване на дисперсията на магнитния поток.

Методът за контрол на праха включва използването на магнитен прах (железни стружки), нанесен върху повърхността на заварената зона. Когато се създава магнитно поле в прах, частиците са ориентирани и картината на магнитния спектър се оформя ясно. Така можете да откриете пукнатини и пори на значителни дълбочини. За да се контролира с помощта на индукционния метод, се използват търсещи, при които се създава електродвижеща сила под въздействието на разсейващ магнитен поток. В този случай се издава звуков сигнал или се появява светлинен сигнал. Методът за магнитографско управление позволява запис на дисперсионния поток върху магнитна лента, поставена на повърхността на заварена връзка. С помощта на магнитен дефектоскоп, наличието на дефекти се определя чрез сравняване на резултатите, получени със стандарта.

Радиационен метод

Неразрушаващите лъчеви методи за контрол на заварени съединения на тръбопроводите се основават на свойствата на рентгеновото и гама лъчение. Металът абсорбира радиацията по различен начин при наличие на дефекти или структурни промени, което отчита този метод на проверка. Заварки са проникнали от лъчи със специални източници на лъчение. Лъчите са фиксирани върху специален филм, където зоните на потъмняване показват наличието на дефекти. Местоположението и размерите им се различават лесно. Източниците на излъчване са широко използвани устройства RUP 150-1 и RUE 120-5-1.

Тестовата процедура е подобна на рентгеновата инспекция. Проникващата способност на гама лъчите е по-висока от тази на рентгеновите лъчи, което увеличава възможностите на радиационния метод за контрол на заварени съединения.

Ултразвуков метод

Ултразвукова проверка на заварки.

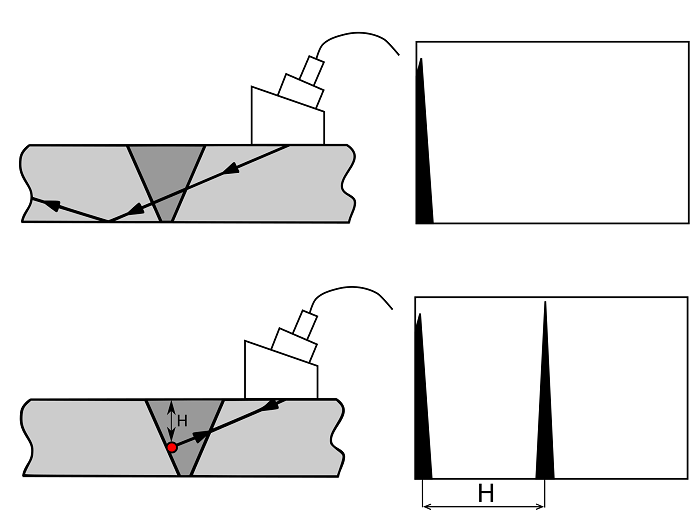

Неразрушителният ултразвуков метод за контрол на заварени съединения се използва широко за фиксиране на дефекти в обема на металите. Този метод използва свойството на ултразвуковите вълни да проникне в материала до значителна дълбочина и да се разпръсне на границите на дефектите. Източникът на вълната е пиезокристал, поставен в специална плоча (сонда).

Ултразвукът се прилага под различен ъгъл от 40 до 73 ° C, за да се осигури пълна картина. Друга плоча на устройството улавя отразените вълни. Като ултразвуков метод най-широко използваният метод е ехо методът, при който устройството записва директното отражение на пулса от дефект (ехо). При извършване на проверка на заварени съединения на тръбопроводи се използват ултразвукови дефектоскопи от типа TUD-320 или TUD-310. В допълнение, се използват методи за сенки и огледални сенки на ултразвукова дефектоскопия.

Прибори и устройства, препоръчани за безразрушителен контрол на заваръчни тръбопроводи:

- лупа;

- нониус дебеломер;

- микрометър;

- индикатор за дълбочина;

- модели на заваряване;

- Рентгенови, радиационни, ултразвукови и магнитни дефектоскопи;

- индикатор за изтичане;

- газов анализатор.

Неразрушаващият анализ на заварени съединения на тръбопроводите е важен елемент за осигуряване на надеждност и безопасност. Поведението му се ръководи от стандарти и задължително в производството и експлоатацията на тръбопроводите.