Всеки заварчик знае, че заварените конструкции имат експлоатационни свойства, които се определят от качеството на заваръчните шевове.

За да се получи надеждна и трайна конструкция, е необходимо да се направи висококачествен шев.

Недостатъчното качество на заваръчния шев причинява бързо разрушаване на заваръчните шевове и ако плътността е недостатъчна, тяхната херметичност ще бъде нарушена. Процесът на разрушаване се ускорява при използване на конструкцията при условия на високо налягане.

Целта на проверката на заварката

Преди да изпратите заварен завършен продукт към последваща проверка, е необходимо да се контролира нивото на качество на заваръчните му съединения, което спомага за идентифициране не само на външни дефекти, но и на скрити, за да ги отстранят. Заварената конструкция се прилага само след внимателен контрол.

След заваряването трябва внимателно да проверите шва за пукнатини и некомпетентност.

На първия етап продуктът се подлага на външно изследване и се идентифицират различни дефекти в заваръчните шевове, включително наличието на пукнатини и липса на проникване. Откриването на тези дефекти е налично и с невъоръжено око, а останалите видове недостатъци се определят от използването на специално оборудване.

Има контролни заварки, които са класифицирани като деструктивни и недеструктивни. Последните видове включват не само един метод за външно изследване, но също и следните видове контрол на шевовете:

- Капилярна.

- Ултразвуков.

- Радиация.

- Магнитна.

- Пропускливост.

Използването на недеструктивни методи за контрол не е свързано с промяна във външния вид на самия продукт. Деструктивни методи се използват при проверка на изпускането на заварени части в достатъчни количества, като се използва постоянен вид заваряване и същите условия.

Проверка и изпитване на заваръчни шевове: методи за проверка

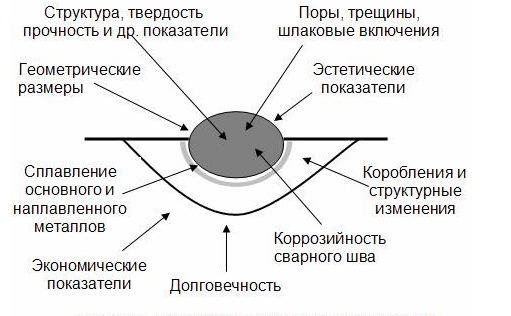

Фактори, влияещи върху качеството на заваръчните шевове.

Заварите могат да бъдат контролирани по различни начини, за които е предвидена тяхната класификация, което включва следните методи, използвани в инспекцията:

- Chemical.

- Механична.

- Физическа.

- Външен преглед.

Ако разгледаме всеки един от тях в детайли, тогава един от най-разпространените и достъпни е външен изпит, който не е свързан с никакви материални разходи. Използването на всякакви заварени съединения се подлага на този метод на управление, независимо от процеса на по-нататъшни операции, последвано от други методи за контрол на шевовете.

Можете да извършите външен преглед с идентифициране на почти всички видове дефекти в заваръчните шевове. Този метод за управление е свързан с идентифицирането на лошо проникване, подрязване, увисване или други дефекти, които са достъпни за разглеждане. За извършване на външен преглед може да се приложи лупа, която се увеличава 10 пъти.

В условията на външен преглед, наблюдението може да бъде не само визуално, но и свързано с измерването на заваръчния шев, провеждане на предварителни измервания на ръбовете. Процесът на масово производство на заварени продукти е свързан с използването на специални шаблони, които ви позволяват да правите измервания на всеки параметър на заварка колкото е възможно по-точно.

Методи за физически контрол

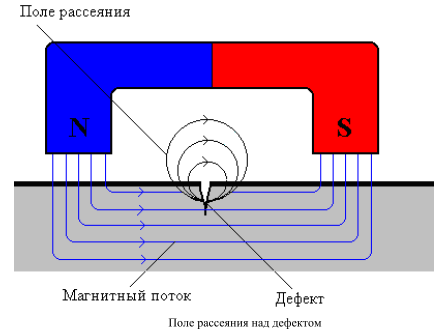

Прилагането на магнитния метод на заваръчни шевове

Схема на магнитния метод за контрол на качеството на заварката.

Откриването на дефекти в процеса на магнитното управление се основава на способността на магнитното поле да го разпръсне. За тази цел е необходимо да свържете електромагнитната сърцевина и след това да я поставите в соленоида. Магнетизираното съединение трябва да има повърхност, предварително покрита с железни стружки, скала и др. Трябва да се използват такива елементи, които реагират на появата на магнитни полета.

Ако заварката има дефекти, възниква образуването на прахови клъстери, които при взаимодействие с магнитно поле започват да се движат с образуването на магнитно насочен спектър. За по-лесно придвижване на праха под въздействието на магнитни полета, заварените продукти се чукат, което дава най-голяма подвижност на малки зърна и зърна.

Фиксирането на магнитното поле на дисперсията се извършва с помощта на специално устройство, т.е. магнитографски дефектоскоп. За да определите качеството на връзката, можете да използвате метода за сравнение със стандарта. Този метод е прост и надежден, както и евтин. Методът на магнитно управление на заваръчните шевове е необходим в процеса на полагане на тръбопроводи, които играят отговорна роля. Често се използва по време на строителството.

Метод за радиационен контрол и ултразвуков метод

Радиографска контролна схема: 1 - източник на излъчване; 2 - прав сноп; 3 - заварка; 4 - касета с детектор и екрани; 5 - графика на интензивността на излъчване.

Радиационният метод за контрол е свързан с определянето на дефекти във всяка невидима кухина на заваръчните шевове. Полупрозрачни шевове, използващи рентгенови лъчи или с гама-лъчение, което е в състояние да проникне в металната структура на продукта.

Радиацията се създава от специални източници, рентгенова или гама-базирана инсталация. Шевът и източникът на радиация трябва да са един срещу друг. Разположението на рентгеновия филм е свързано с неговата инсталация в специална касета, която е непрозрачна. Когато филмът се облъчва с рентгенови лъчи, преминаващи през металната структура, остават петна, които са по-тъмни. Това се дължи на най-малката абсорбция на лъчи от дефектни места.

Използването на рентгеновия метод е безопасно за човешкото здраве, но източникът на радиация, т.е. рентгеновия апарат, е твърде тромав. Използвайте го изключително в болницата. Интензитетът на източника на гама лъчение е значителен, което ви позволява да контролирате заваръчните шевове, които се характеризират с най-голяма дебелина. Преносимото оборудване и наличието на евтин метод прави този тип контрол най-често срещан в строителството.

Гама лъчението е по-опасно от рентгеновите лъчи, поради преминаването на специално обучение. Използването на метода на радиографски контрол има недостатъка, че не е в състояние да открие наличието на пукнатини, които не са разположени в съответствие с посоката на потока от лъчи.

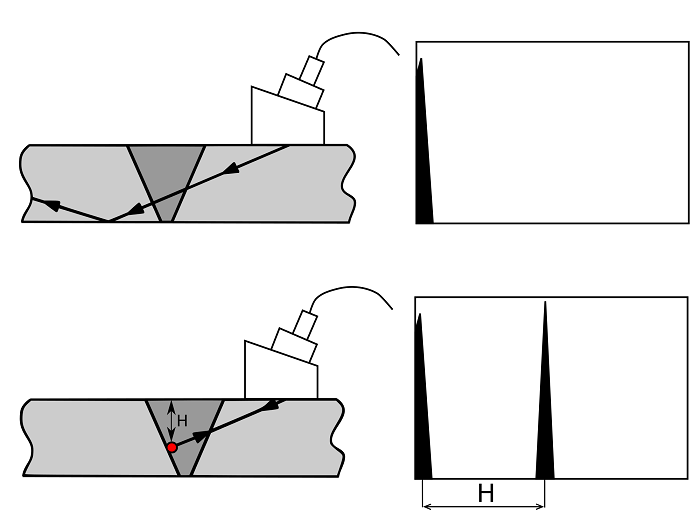

Ултразвукова проверка на заварки.

Използването на ултразвуков метод се свързва с използването на акустичен метод за контрол. Това ви позволява да идентифицирате различни недостатъци, т.е. газови пори и пукнатини, включително такива дефекти, заради които не се използва методът за откриване на радиационен дефект.

Ултразвуковият метод провежда тестове, свързани с отражението на звуковите вълни от границата на отделянето на средата. Използването на пиезоелектричния метод за създаване на звукова вълна е широко разпространено като метод за контролиране на заварката. В основата на този метод стои принципът за създаване на механично колебание в резултат на налагане на променливо електрическо поле.

Деструктивна проверка

Условия за метода на механичното управление

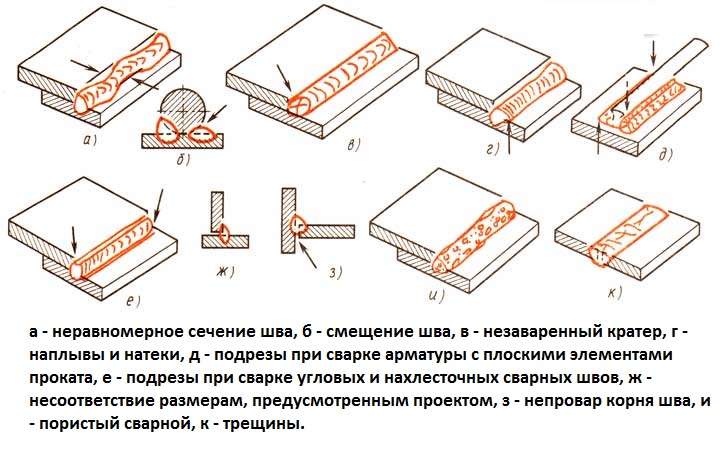

Образец на дефекти на заварката.

Необходимо е механично разрушаване на продуктите в процеса на изпитване с металографски метод, за да се идентифицират характеристиките на заваръчните шевове.

Обект на изпитванията са образци със заварени шевове, които се изрязват от заваръчните шевове на специално заварени контролни проби на фугите. Това са проби, изработени въз основа на съответните изисквания за технологичното ниво на заваръчните продукти при специални условия. Необходимо е да се вземат пробите със съответната форма и определен размер.

Основната цел на контролните проверки е анализът и оценката:

- якост на заварката;

- качество на метала;

- правилен избор на технология;

- ниво на квалификация на работник-заварчик.

Можете да сравните характеристиките на заварките с свойствата на метала. В случай на незадоволителни резултати, не се отбелязва съответствието на сумите за дадено ниво. Механичните изпитвания се извършват на базата на ГОСТ 6996-66, където се прилагат съответните видове контролни изпитвания на заварени метални съединения за:

Параметри за контрол на качеството на заварката.

- Различни отделни секции и като цяло.

- Обект на статично разтягане и огъване.

- Характерът на шока на огъване.

- Нивото на устойчивост при условия на стареене.

- Резултатът от измерването на характеристиките на твърдостта.

Провеждане на контролни тестове за идентифициране на статистическо разтягане, свързано с определяне на нивото на якост на заварката. Определението за статистическо огъване включва изследване на пластичните свойства на заваръчния шев. Тестовете, свързани с откриването на дефекти, се извършват преди образуването на първите недостатъци в зоната на опънатата зона, като се отчита ъгълът на огъване.

Изпитвания за идентифициране на статистическо огъване, получено чрез използване на технологични проби, взети от възли с напречен или надлъжен шев. При изпитване за огъване и разрушаване на удара се определя ударната якост на заварката. Според откритата му твърдост, всяка от структурните промени на метала, се изследват стойностите на степента на пробиване след заваряване и по време на последващото охлаждане.

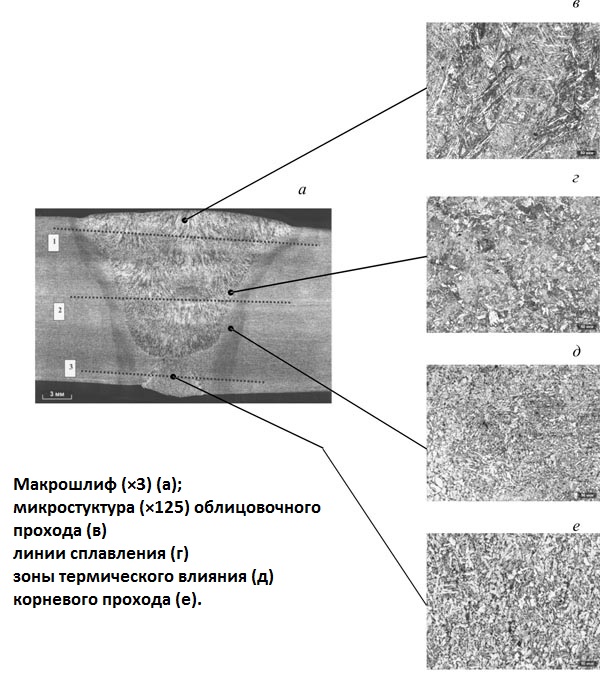

Прилагане на макро- и микроструктурни методи за контрол

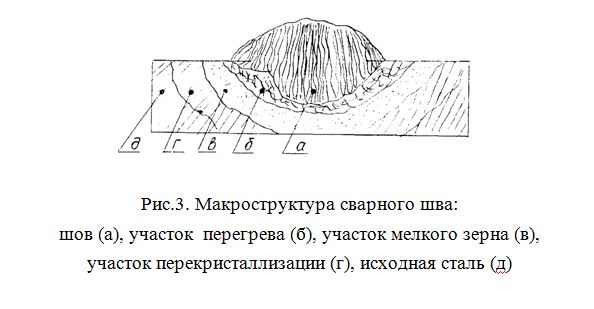

Микроструктурна диаграма на заварката.

Изследването на метали, което се извършва на базата на макро- и микроструктурен метод, включва не само процеса на откриване на наличието на дефекти от определено естество, но и определяне на качеството на завареното съединение.

Макроструктурният метод включва изследване на макросекциите, които присъстват в метални фрактури, които се определят с помощта на лупа или визуална проверка. Макро изследванията определят естеството на всеки дефект, неговото местоположение, ако те са видими в различни зони на заваръчните шевове.

Микроструктурният анализ е свързан с анализа на структурата на металите. В процеса на изследване е възможно визуално увеличение от 50-2000 пъти, ако се използва оптичен микроскоп. Микросканирането е свързано с определяне на количеството метал, откриване на неговото прогаряне, наличието на оксиди в неговата структура, замърсяването на заваръчните шевове, наличието на неметални включвания. Това дава възможност да се изследват металните зърна, определящи техния размер, за да се изследват промените в състава на метала. Възможно откриване на микроскопични пори, пукнатини, други дефекти, които запълват заваръчните шевове.

Използването на подходящи методи за производство на тънки участъци в металографските изследвания е свързано с приготвянето на проби за контрол чрез изрязването им от основния продукт. Провеждането на металографски анализ е свързано с допълнителното използване на химични методи.

Металографски изследвания на заварката.

Изпитването позволява да се получат съответните характеристики на заваръчните шевове, които отчитат подходящите условия за използване на заварени метални конструкции. Процесът на контрол е свързан с идентифицирането на устойчивостта на корозия на продуктите, работещи в агресивни среди.

Всички процеси на контрол се прилагат в процеса на унищожаване на структури. Ходът на тези изпитвания се основава на способността на конструкцията да издържи на определено проектно натоварване и на определянето на разрушителни натоварвания с определен марж на безопасност.

Провеждане на тестове на разрушими структури, наблюдение на състоянието на схемата за унищожаване, която трябва да се сравни с условията на експлоатация на конструкцията. Броят на изпитваните продукти трябва да отговаря на установените спецификации, което се определя от съществуващата организация на производствения процес.

Метод за безразрушителен контрол на заварки

Контролът, който е безразрушителен, е свързан не само с провеждането на външен преглед, включително и с изследването на стегнатостта на шевовете. Тя ви позволява да откривате дефекти на повърхността, които могат да бъдат вътрешни и скрити.

Измерването, свързано с провеждането на външна проверка на заварката, може да се счита за обичайно поради неговата простота. Приемането на всички заварени готови единици се извършва след първите контролни операции.

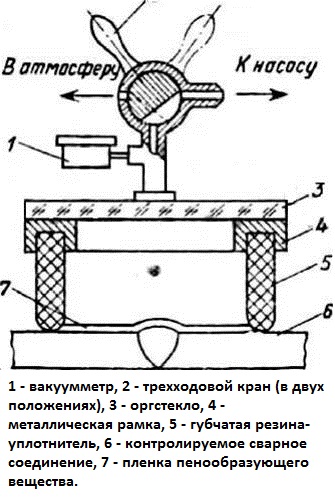

Утечка за контрол на веригата с вакуумна камера.

Контролът на продуктите и възлите се извършва, когато те вече са напълно подготвени.

Ако външен преглед покаже, че има някакви дефекти, те трябва да бъдат ремонтирани преди началото на изпитването. Контролът на плътността на заваръчните шевове се извършва с помощта на методи като:

- Капиляр (керосин).

- Химически (амоняк).

- Мехурче (хидравлично или въздушно налягане).

- Евакуация.

Нека се спрем на тези методи за контрол.

Капилярно изследване

Използването на капилярния метод се основава на определено свойство на течности, свързано с възможността за проникване през капилярите, които са микроскопични пукнатини, в структурата на металите. Капилярният метод е свързан с активността на течността в капилярите. Течността може да се прибере чрез проникване в капилярите. Използването на някои от тях (керосин) ви позволява да откриете наличието на дефекти в заваръчните шевове.

Таблица за капилярна проверка на заварки.

Използването на капилярния контрол е свързано с проверка на всички заварени продукти, без да се вземат предвид техните форми, размери и материали, от които са произведени. Този метод е по-подходящ за откриване на различни дефекти по повърхността на шевовете. Недостатъците са невидими, така че не могат да бъдат открити с просто око, както и с лупа.

За изпитване на плътността на заваръчните шевове, базирани на капилярния метод, се допускат специални вещества, които се наричат пенетранти. Влизайки в структурата на изследваните материали с дефекти по повърхността на заварената връзка, те ги боядисват в ярък цвят, което ви позволява бързо да видите пукнатината.

При висока степен на омокряемост на течността и най-малкия радиус на капиляра се увеличава дълбочината и скоростта на проникване на течността. В резултат на прилагането на капилярния метод е възможно да се открият не само невидими или слабо видими дефекти с отворена кухина. Въпреки това, този метод позволява да се идентифицират и от край до край видове дефекти, ако в процеса на тяхното откриване да се използва керосин.

Химичен контрол и неговото приложение

За да се контролира качеството на заваръчните шевове с помощта на химичен метод, се използва разтвор на тебешир във вода.

За покриване на заварките се използва разтвор на тебешир във вода, който се използва за третиране на достъпната страна на заварката, което позволява цялостна проверка и идентификация на всички дефекти. След изсушаване на боядисаната повърхност, шевът трябва да бъде обилно овлажнен с керосин. Ако шевовете са разхлабени, това се разкрива, когато върху него има покритие от креда и следи от керосин.

Контролът с амоняк се извършва при наличие на индикатори, които могат да променят цвета му в присъствието на алкална среда, която го засяга. Реагентът в този процес е амонячен газ, който се използва за контрол.

Провеждане на тестове, от едната страна на шев стека лента от хартия, която се мокри в 5% разтвор на специален индикатор. На противоположната страна на шва, съединението се третира със смес от амонячен газ и въздух. Когато амонякът проникне през разхлабени заварени съединения, той се оцветява в присъствието на дефекти.

Методи за управление на хидравлично и въздушно налягане

Контролът на налягането на въздуха се извършва при проверка въз основа на анализ на херметичността на заварени съединения. За да направите това, те се потапят напълно в баня, пълна с вода. След това се доставя със сгъстен въздух, като се отчита нивото на налягане, което надвишава работните с 10-20%.

Ако конструкциите са големи, те са покрити с индикатори от пяна, след като вътрешното налягане е приложено към заваръчния шев. Сапунен разтвор може да действа като индикатор за пяна. Ако има разлики в заваръчните шевове, започват да се появяват въздушни мехурчета. Изпитването чрез сгъстен въздух или газ трябва да бъде придружено от спазване на правилата за изискваната безопасност.

Силата и плътността на продуктите се проверяват чрез мониторинг при наличие на хидравлично налягане. Предварителните шевове са напълно запечатани с водоустойчиви тапи. Изсушаването на въздушните шевове се извършва чрез продухване с въздух. След това продуктът трябва да се напълни с прекомерен натиск с вода, което е 1, 5–2 пъти по-високо от нивото на работното налягане. Освен това е необходимо да се поддържа необходимия период. При възникване на течове могат да се открият дефекти.

Вакуумният контрол включва изпитване на заварка, която не може да бъде тествана с керосин, вода или въздух. В процеса на изпитване, шевът се записва за проникване на въздух през недостатъците на заварката. Регистрацията се извършва на същата площ на шева от същата страна на продукта, където се създава вакуум.