Алуминият и неговите сплави често се използват за създаване на различни технически и технологични структури. Чистият алуминий не се използва толкова широко, колкото неговите сплави, поради неговите ниски якостни свойства и висока еластичност. Трябва да се отбележи, че преди заваряване на алуминий е необходимо да се вземат предвид особеностите на заваръчния процес, поради физичните и химичните свойства на този метал.

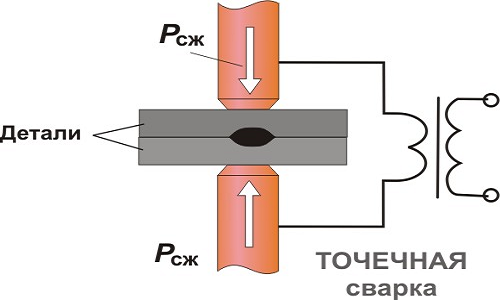

Схемата на технологията на точково заваряване на алуминий.

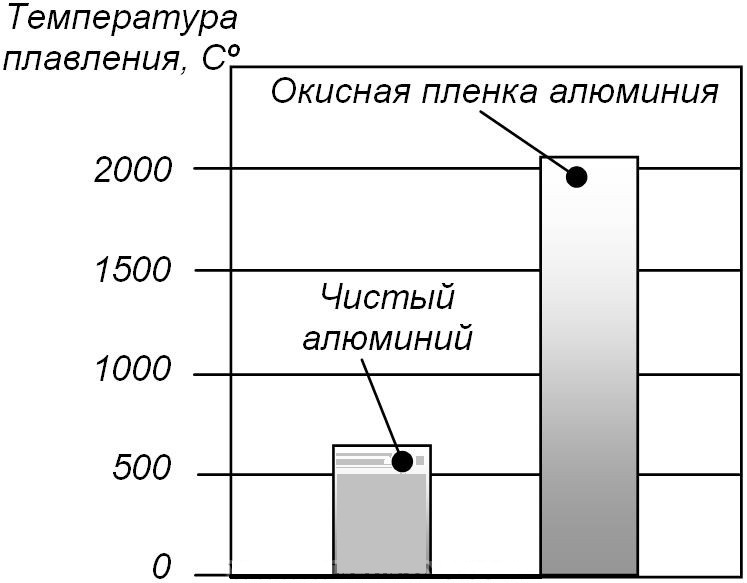

Основният проблем при свързването на алуминия е непрекъснатото образуване на повърхността на заварения метален оксиден филм Al2O3, който е огнеупорен и пречи на разтопяването. В допълнение, алуминиевите оксиди имат доста висока точка на топене (+ 2050 ° C) в сравнение със същия показател за самия метал (+ 658 ° C), което прави собствените си корекции в процеса. Алуминият има висока топлопроводимост, което предполага използването на специални техники и методи.

Видове заваряване на алуминий

Точката на топене на алуминия.

Можете да заварявате алуминий, като използвате следните видове заваряване:

- електрическа дъга (автоматична, ръчна);

- аргонова дъга (автоматична, полуавтоматична и ръчна);

- газ.

Нека разгледаме най-често използвания и ефективен метод за заваряване на алуминий - използвайки електроди ръчно, използвайки аргоно-дъгова заварка на постоянен ток с обратна полярност.

Аргонова дъгова заварка

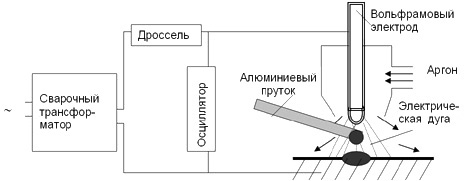

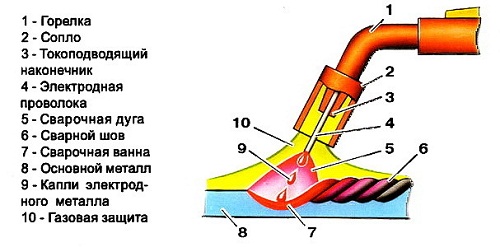

Схема на аргонова дъгова заварка на алуминий.

Предимствата на този вид са липсата на употреба на спомагателни материали (електродни покрития, флюси). Процесът се извършва ръчно, полуавтоматично и автоматично.

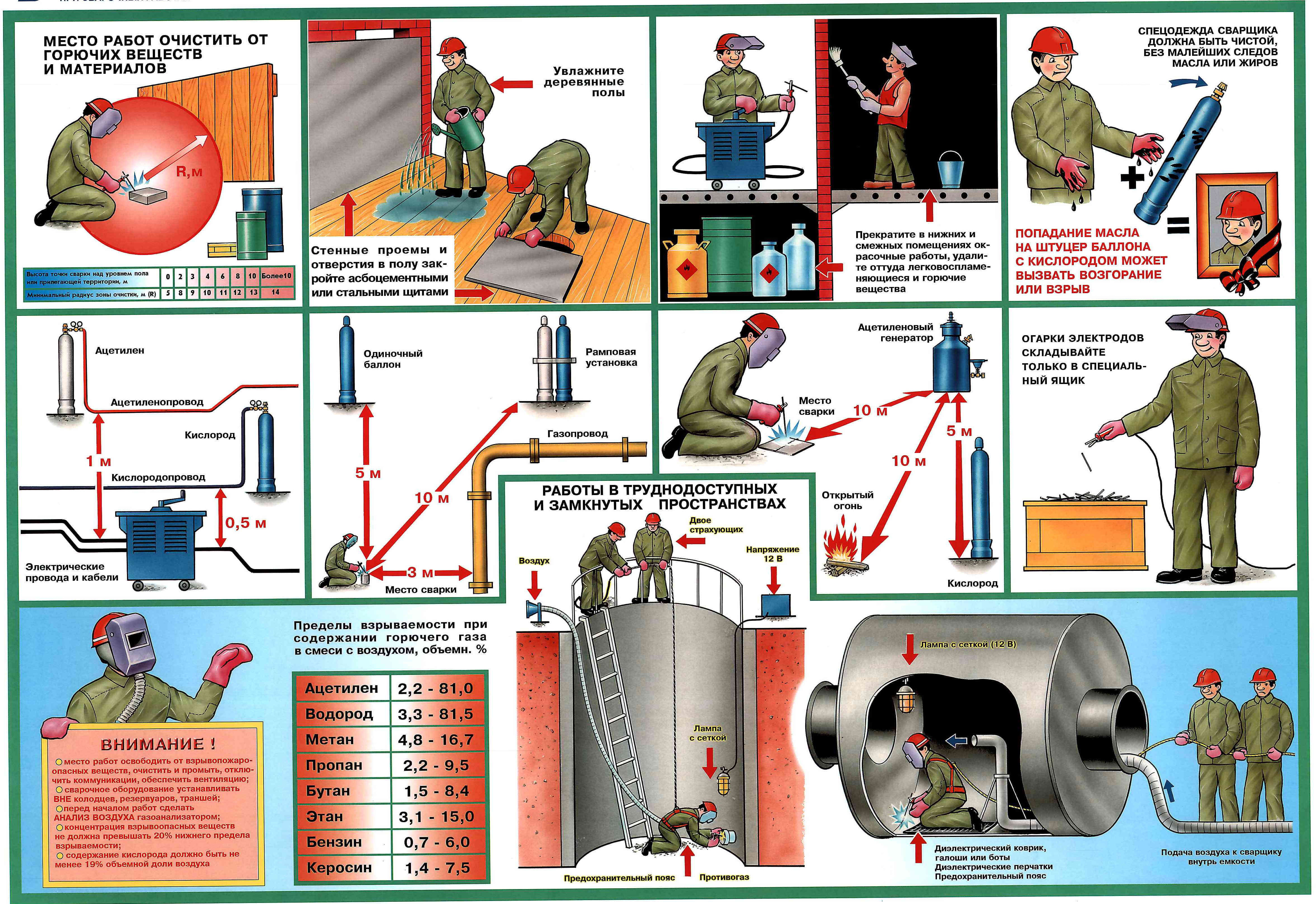

Трябва да се отбележи, че всякакви заваръчни работи трябва да се извършват само на работно оборудване, в добре проветриво помещение или в помещение с вентилация за подаване и отвеждане и с използване на лични предпазни средства (клапа, кожени ръкавици, гащеризони, защитни обувки).

Материали и инструменти за ръчна аргоно-дъгова заварка

Безопасност по време на заваряване.

За този тип алуминиеви съединения, волфрамов електрод с постоянен ток и обратна полярност изисква:

- разтворител (ацетон, бензин);

- метална четка;

- ецващ разтвор;

- азотна киселина (разтвор);

- вана за подготовка на метал;

- Волфрамови електроди;

- заваръчна машина или заваръчна машина за аргонно-дъгова заварка с определен тип горелка, волфрамови електроди, сух аргон (чистота 99.8%), заваръчни държачи, тел с необходимия диаметър;

- облицовка от неръждаема стомана (мед);

- лични предпазни средства (щит, кожени ръкавици, гумени ръкавици), гащеризони, защитни обувки.

Подготовка на метал преди заваряване

Схема на полуавтоматично устройство за заваряване на алуминий.

Преди да приготвите алуминий с всякакъв вид, алуминиевите части се подлагат на предварителна подготовка, която се състои в обезмасляване на повърхността на материала и разтваряне на оксидния филм.

Обезмасляването на метали се извършва чрез третиране на повърхността му с разтворители (ацетон, бензин и др.). След това почистете оксидите механично с четка или чрез офорт с помощта на химични разтвори (натриев хидроксид - 45-55 g, натриев флуорид - 10-50 g, вода - 1 l). След това алуминият се измива с чиста вода в продължение на 0, 5-1 минути, след което металната повърхност се неутрализира с азотна киселина (разтвор от 25-30% за 1-2 минути), след което металът се измива в течаща вода, след това в гореща вода, след което металът се изсушава докато изсъхне напълно.

Такава подготовка се извършва не по-рано от 2-4 часа преди заваряване. По същия начин трябва да се обработва тел за добавки в случай на неговото приложение.

Технология на алуминиевите съединения

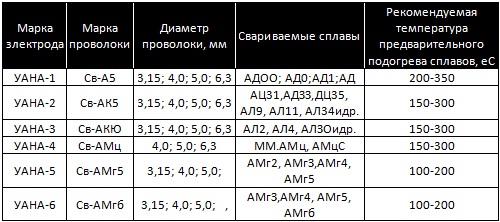

Основните характеристики на покритите електроди за заваряване на алуминий.

Алуминиеви листове с дебелина по-малка от 5 mm се сваряват, без да се разделят ръбовете. С дебелина на алуминия до 20-25 мм, работата може да се извърши без предварително загряване на материала. Ако детайлите имат дебелина повече от 20 mm, тогава материалът трябва да бъде предварително загрят до 300-400 ° C.

Аргонова дъгова заварка може да се извърши с променлив или постоянен ток (обратна полярност). При работа с променлив ток се използват осцилатори-стабилизатори на заваръчната дъга. Заваряването на електрод, който не се използва, се извършва на постоянен ток с обратна полярност и на променлив ток, със или без добавен материал. В ролята на пълнител тел употреба тел марка АК местното производство в съответствие с ГОСТ 7878-75 или чуждестранни аналози. При заваряване на Т-образни, ъглови или челни съединения, използването на пълнежен материал е задължително. В случай на работа на фланци и челно с малка дебелина на алуминиеви добавки не се използват. Параметрите (диаметър D) добавка за тел за ръчна работа се избират въз основа на дебелината на алуминия (S):

- S до 2 mm, D добавки до 1-1, 5;

- S = 2-5 mm, D добавки = 1.5-3;

- S над 5 mm, D добавки = 3-4.

В аргоно-дъговото заваряване се използват волфрамови електроди с дебелина от 0.8–8.0 mm и лантанизиран волфрам от местно или чуждестранно производство. Диаметърът им се избира според вида на тока и стойностите на неговата сила (I). И така, при постоянен ток с обратна полярност:

- D електрод = 1 mm, I до 10 A;

- D електрод = 2 mm, I = 10-30 A;

- D електрод = 3 mm, I = 20-40 A;

- D електрод = 4 mm, I = 40-80 А;

- D електрод = 5 mm, I = 60-100 А;

- D електрод = 6 mm, I = 80-130 A.

Процесът на ръчна аргонова дъгова заварка на алуминиеви елементи и конструкции се състои от няколко етапа.

Извършвайте този вид работа върху подплата от неръждаема стомана или медни листове. Изборът на режим (ток I, дебит на аргон Q) на аргоно-дъгова заварка с волфрамови електроди зависи от напречното сечение на заварените части (S), наличието на добавки или фланци и има следните параметри:

- от край до край с добавка, S = 1.0 mm, I = 65-85 A, Q = 4-5 l / min;

- от край до край с добавка, S = 1.2, I = 70-90 A, Q = 5-6 l / min;

- от край до край с добавка, S = 1.5, I = 80-100 А, Q = 7-8 l / min;

- от край до край с добавка, S = 2.0, I = 90-110 А, Q = 7-8 l / min;

- от край до край с добавка, S = 3.0, I = 100-120 А, Q = 8-9 l / min;

- без присаждане, S = 0.8 mm, I = 45-55 A, Q = 4-5 l / min;

- без челно-добавка, S = 1.0, I = 50-65 A, Q = 4-5 l / min;

- без челно-добавка, S = 1.2, I = 60-70 A, Q = 5-6 l / min;

- без прибавяне в задната част, S = 1.5, I = 70-90 A, Q = 7-8 l / min;

- без прибавка към челото, S = 2.0, I = 90-110 А, Q = 7-8 l / min;

- без прибавка към челото, S = 3.0, I = 100-120 А, Q = 8-9 l / min;

- изгорени, S = 0.8 mm, I = 40-45 A, Q = 4-5 l / min;

- факел, S = 1.0, I = 45-55 A, Q = 4-5 l / min;

- фланцоване, S = 1.2, I = 55-70 A, Q = 5-6 l / min;

- фланцоване, S = 1.5, I = 70-85 A, Q = 7-8 l / min.

За ръчно аргоново-заваръчно заваряване с електрод, който не се консумира, се използват специални домашни устройства като UDAR, UDG или техните чужди аналози.

Процесът на аргоново-дъгова връзка на части ръчно започва с възбуждане (запалване) на дъгата. Преди това включете подаването на аргон и настройте подходящия ампераж според избрания режим. Дъгата се запалва по следните начини: чрез удряне на електрода върху повърхността на алуминия и чрез докосване на перпендикулярния електрод в точката на произход. Ако се получи прекъсване на дъгата, другото запалване се прави преди кратера на заварения алуминий и след това се връща към вече отложения материал, за да се предизвика замърсяване от кратера на повърхността. Освен това работата се извършва в желаната посока. Трябва да се отбележи, че при извършване на ръчна аргонова дъгова заварка не е необходимо да се извършват колебателни движения с фенерче, възможно нарушение на защитата на зоната на заваряване. Ъгълът между плоскостта на продукта и оста на горелката трябва да бъде от 75 до 80 °. И ъгълът между продукта и пълнителя с неговата употреба - 15-20 °. Горелката трябва да бъде преместена след шината за пълнене.

Местоположението на шва в пространството определя местоположението на електрода. Преместете електрода "далеч от вас" или "към себе си". Според траекторията на неговото движение получават средни или тесни шевове. Видът на движението на електрода определя нагряването или ненагряването на металните ръбове.

Шевовете са средни (от 350 до 1000 мм), дълги (над 1000 мм) и къси (от 250 до 300 мм). Дългите шевове се вари в части от 250-300 мм. В зависимост от дебелината на детайлите, шевовете могат да бъдат еднослойни (еднопроходни) и многослойни (многопроходни). Еднослойните шевове са икономични и бързи за изпълнение, но металът на шева има недостатъчна пластичност. В случай на многослойна заварка, завареният метал има добри механични свойства. При извършване на многослойни работи за алуминий с дебелина повече от 20-25 мм, първият основен слой трябва да се извърши качествено, което определя якостните свойства на цялата заварка.

След завършване на шевовете, потокът от аргон се изключва и шевовете се подлагат на допълнителна обработка - остатъците от шлака се отстраняват от повърхността на шева, тъй като шлаката има тенденция да корозира метала. Премахването на шлака се извършва чрез измиване на шева в гореща вода.

Трябва да се отбележи, че е възможно да се готви алуминий с електрод не само с ръчна дъгова заварка с аргон, но и с ръчно електродъгово заваряване, както и с автоматично заваряване. Въпреки това, тези видове заваряване на алуминиеви части не се използват широко поради използването на потоци, както и поради редица характеристики на използваните електроди и лошото качество на шевовете. С автоматична аргоно-дъгова и полуавтоматична аргоно-дъгова заварка, високо качество на заваръчните шевове се запазва без необходимост от използване на флюси. Най-неефективният вид алуминиево съединение е газовото заваряване с помощта на газови горелки и потоци.